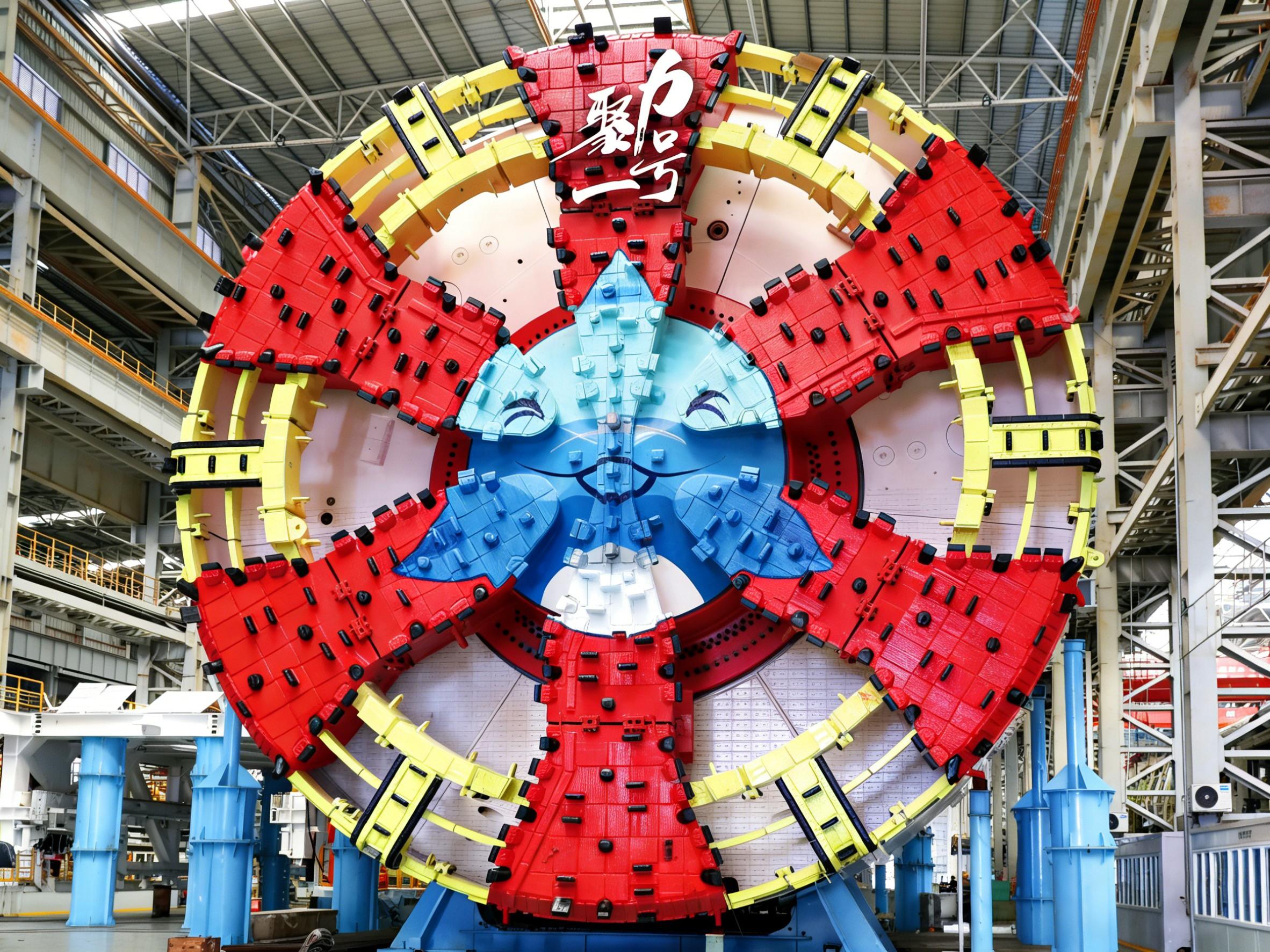

近日,经过32个月连续掘进,江阴靖江长江隧道顺利贯通。该工程实现了16米超大直径盾构机在高水压、强渗透砂埋深层“零偏差”精准对接的重大技术突破,大大超越单台超大直径盾构机独头掘进长度极限,使得超长距离盾构隧道的连续掘进成为现实。

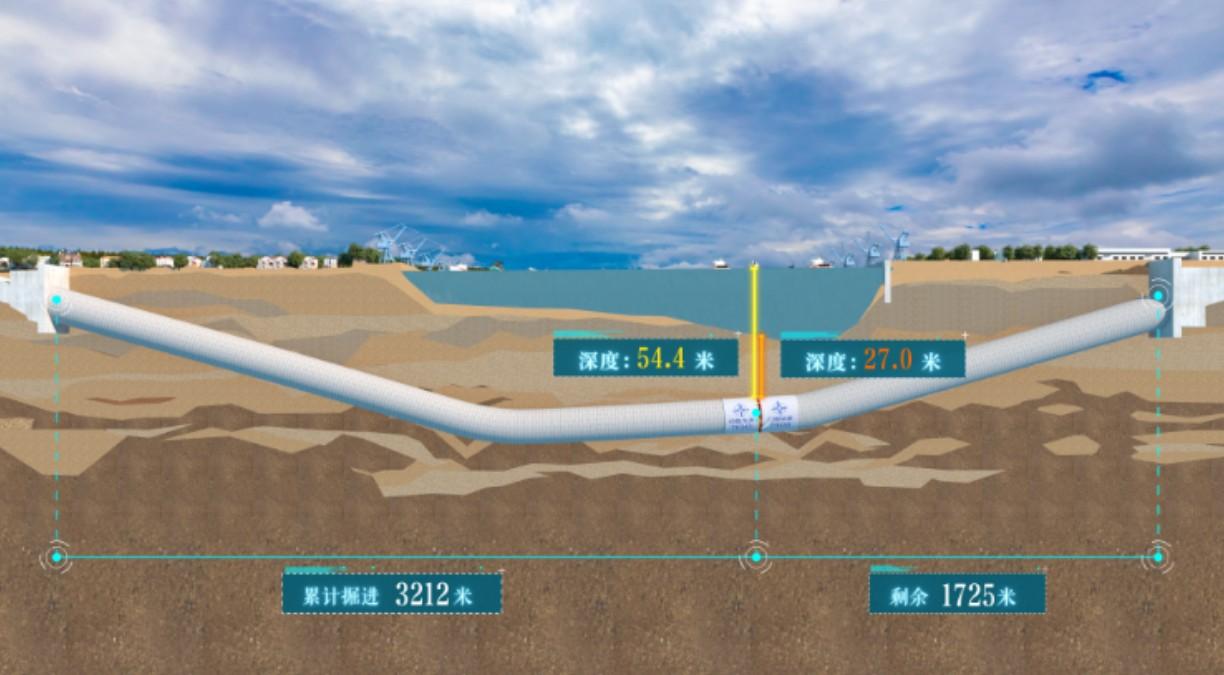

长期以来,受掘进长度限制,在跨江越海盾构隧道建设中,单台盾构机独头掘进方式已难以应对超长距离、复杂地质的挑战。为此,江阴靖江长江隧道采用江底对接技术方案,无需设置中间到达井,通过两台超大直径盾构机相向掘进,既能弥补单机掘进效能局限,还可大幅缩短建设工期。该方案获中国工程院钱七虎院士领衔的专家组一致评审通过,标志着我国首次向高水压、强渗透江底埋深层隧道对接发起挑战。

据中交天和机械设备制造有限公司总工程师杨辉介绍,他们将人工智能、大数据与物联网等新一代信息技术融合应用于超大直径盾构机。其中,智能感知系统与人工智能算法的成功应用,为超大直径盾构机在江底埋深层实现环境感知、自主决策和动态纠偏提供了核心技术支撑。同时,创新采用“分区精准冷冻技术”,在对接区周边形成临时冻土帷幕,有效阻隔江水渗透,为接合部防水处理创造无水作业环境,大幅提升结构密封的可靠性、安全性。

2024年6月22日23时07分,两台相向始发掘进的超大直径盾构机在长江底埋深层无缝“贴合”,水平偏差为零,垂直偏差仅为2毫米,较原设计10厘米的容许偏差大幅降低,完美实现“江底穿针”。

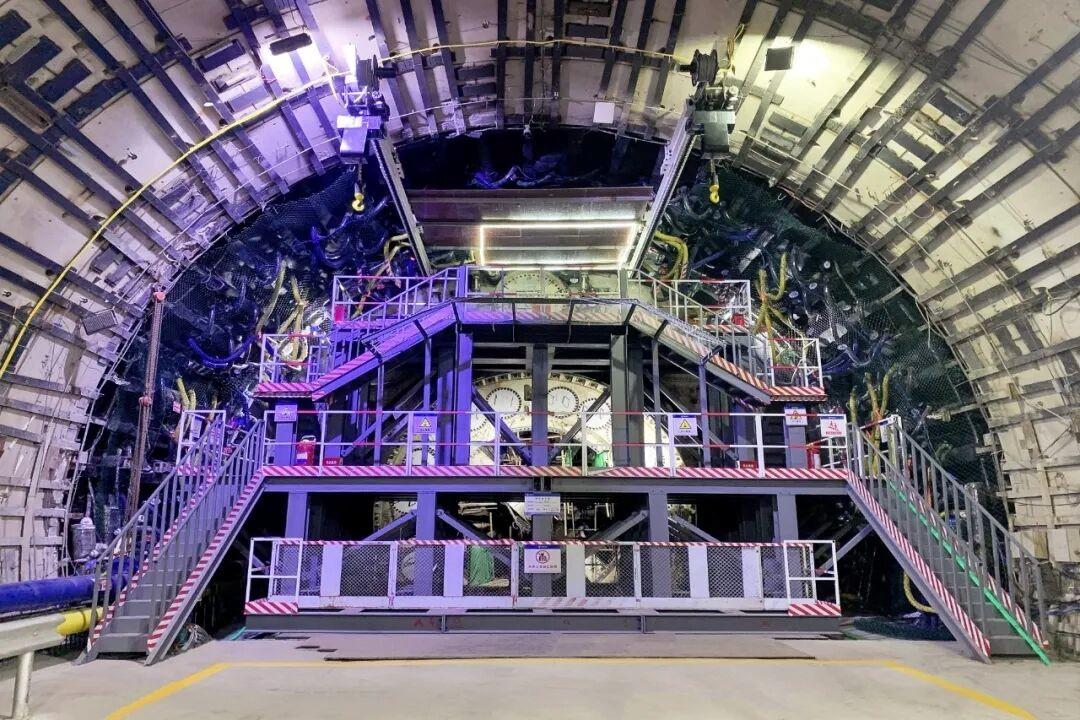

对接成功后,如何在高水压、强渗透砂长江底埋深层,拆解两台重达5000吨、长达150米的超大直径盾构机成为新的挑战。技术团队与项目总包方依托BIM技术开展上百次数字化推演,创新性提出“从后往前、从上往下”的模块化拆解方案,系统实施双壳盾构主机“脱壳解体”工艺。历时120天,他们成功将包括320吨主驱动在内的核心部件拆解运出,彻底改变以往盾构机永久地埋的传统做法,大幅节约了装备投资,有效消除了对长江水环境造成的影响,也为水下埋深层隧道建设开辟了绿色、智能、可持续发展前景。

钱七虎院士表示,江阴靖江长江隧道的精准对接,是我国隧道建设史上的里程碑事件,是我国从“盾构大国”走向“盾构强国”的重要标志。

(受访者供图)